Śrutownie i szkiełkowanie w regeneracji części samochodowych

3 listopada 2019

Szkiełkownie i śrutownie należą do grupy obróbek powierzchniowych luźnym ścierniwem. Podczas tego typu obróbki powierzchnia zostaje poddana działaniu strumienia ścierniwa wprowadzonego w ruch przez sprężone powietrze (maszyny pneumatyczne) lub mechanicznie za pomocą siły odśrodkowej (maszyny wirnikowe).

Czym jest szkiełkowanie

Szkiełkowanie charakteryzuje się wykorzystaniem jako medium mikrokulek szklanych (najczęściej o granulacjach od 40 do 800 mikronów). Kulisty kształt oraz niewielka gęstość powodują bardzo delikatne działanie, dzięki czemu można osiągnąć bardzo estetyczną, satynową powierzchnię. Wyżej wymienione cechy oraz całkowita obojętność chemiczna sprawiają że mikrokulki szklane są bardzo chętnie wykorzystywane przy obróbce aluminium i stali szlachetnych. Te same właściwości powodują, że mogą być stosowane tylko w maszynach pneumatycznych. Alternatywą są mikrokulki ceramiczne, które charakteryzuje dziesięciokrotnie wyższa żywotność oraz możliwość stosowania w śrutownicach wirnikowych.

Czym jest śrutowanie

W przypadku wykorzystania jako medium śrutów żeliwnych, staliwnych (lanych) lub stalowych (ciętych z drutu) mamy do czynienia ze śrutowaniem. Śruty ze stali i żeliwa zapewniają bardzo dużą żywotność oraz wydajność obróbki. Występują zarówno w postaci kulistych jak i ostrokrawędziowych granulatów dodatkowo o różnych klasach twardości. Śruty ze stali węglowych wykorzystywane są do obróbki elementów stalowych oraz żeliwnych. Śruty nierdzewne służą do obróbki stopów nieżelaznych (w tym aluminium) oraz stali szlachetnych. Śruty stalowe mogą być wykorzystywane w śrutownicach pneumatycznych oraz wirnikowych.

Regeneracja części samochodowych

Obydwie grupy obróbek powierzchniowych są wykorzystywane do regeneracji części. Proces ten jest coraz popularniejszy nie tylko ze względu na aspekt ekonomiczny lecz również ekologiczny. Wiele elementów składowych podzespołów nie ulega zużyciu eksploatacyjnemu i z powodzeniem mogą być wykorzystane ponownie dając drugie życie podzespołowi.

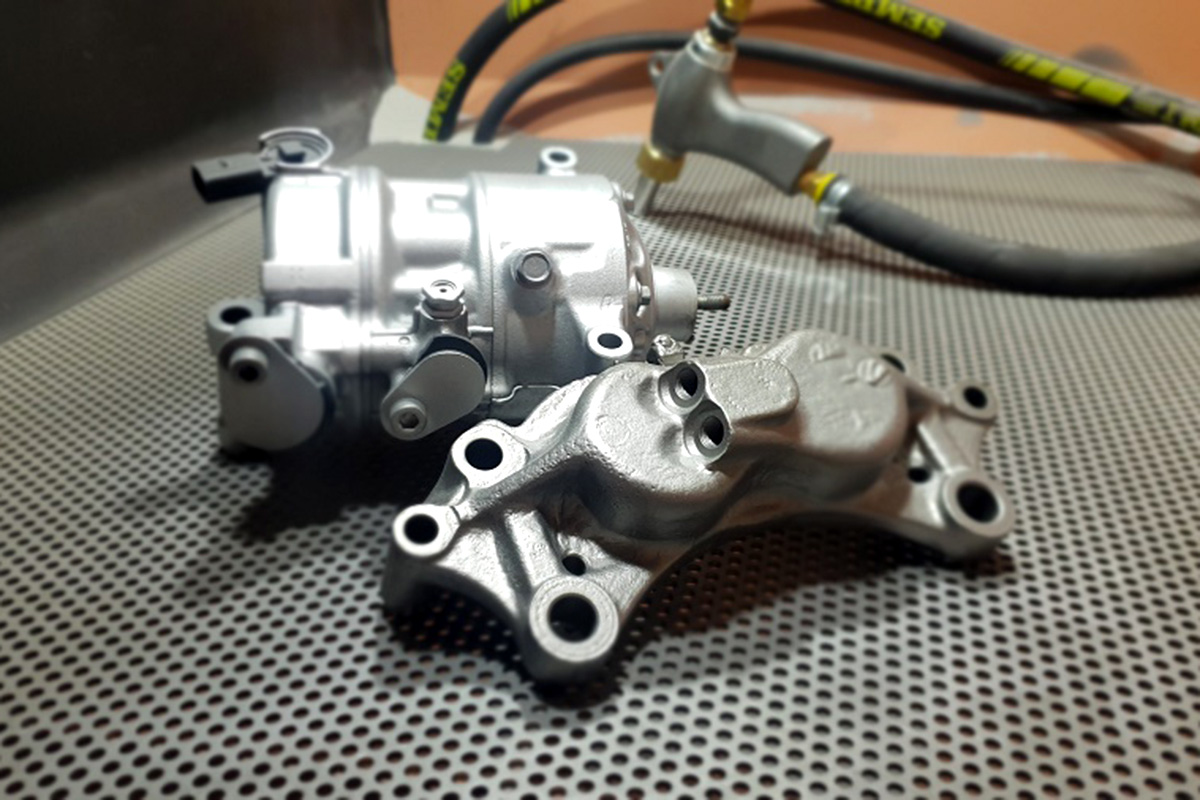

Wahacz zawieszenia po oczyszczeniu śrutem staliwnym

Polska ma najlepiej rozwinięty przemysł regeneracji części samochodowych w Europie. Rozległa sieć warsztatów oraz dużych zakładów zajmuje się przywracaniem do pełnej sprawności części takich jak: turbosprężarki, alternatory i rozruszniki, zaciski hamulcowe, przekładnie kierownicze, automatyczne skrzynie biegów.

W procesie regeneracji wymieniane są zatem tylko elementy eksploatacyjne (łożyska, uszczelnienia) lub uszkodzone. Pozostałe elementy składowe podzespołów takie jak np. obudowy, korpusy, pokrywy etc. nie ulegają zużyciu i po odpowiedniej obróbce mogą zostać ponownie wykorzystane.

Obróbka strumieniowo ścierna pozwala na:

- usunięcie z powierzchni wszelkich zanieczyszczeń, nagarów, korozji i tlenków, osadów oraz starych powłok lakierniczych

- ujednolicenie powierzchni – usunięcie wad powstałych wskutek długotrwałego użytkowania

- przygotowanie pod nowe pokrycia

Warto dodać, że taka obróbka części używanych spełnia zadania ważne nie tylko z technicznego punktu widzenia, ale również z marketingowego. Klient otrzymuje podzespół nie tylko sprawny technicznie, ale również nie odbiegający wyglądem od nowego.